Đúc và rèn: Cách chọn các bộ phận máy móc kỹ thuật

2026.01.02

2026.01.02

Tin tức trong ngành

Tin tức trong ngành

Đúc và rèn: Những thay đổi nào trong kim loại (và tại sao nó lại quan trọng)

Khi khách hàng hỏi “đúc và rèn”, họ thường cố gắng giảm thiểu lỗi tại hiện trường và tổng chi phí—mà không chỉ định quá mức chi tiết. Cả hai quy trình đều có thể tạo ra các bộ phận đáng tin cậy, nhưng chúng tạo ra các hồ sơ rủi ro rất khác nhau đối với máy móc kỹ thuật hạng nặng, nơi tải có tính chu kỳ, do va đập và thường bị nhiễm bẩn do bụi, bùn hoặc ăn mòn.

Nói một cách đơn giản, vật đúc tạo thành một bộ phận bằng cách đổ kim loại nóng chảy vào khuôn và để nó đông đặc lại, trong khi rèn tạo thành một bộ phận bằng cách biến dạng dẻo kim loại nóng chảy dưới lực nén (búa hoặc máy ép), thường là trong khuôn. Sự khác biệt “được hình thành như thế nào” ảnh hưởng mạnh mẽ đến sự vững chắc và nhất quán bên trong.

Ý nghĩa thực tế bạn có thể mong đợi trong sản xuất

- Vật đúc có thể đạt được hình dạng phức tạp một cách hiệu quả (gân, túi, khoang bên trong), nhưng chúng nhạy cảm hơn với các khuyết tật liên quan đến quá trình hóa rắn như độ co ngót và độ xốp của khí.

- Vật rèn thường mang lại mật độ cao hơn và cấu trúc định hướng mạnh hơn (thường được mô tả là “dòng hạt được cải thiện”), giúp cải thiện độ bền mỏi và khả năng chống va đập cho các bộ phận máy móc chịu tải.

- Cả hai tuyến hầu như luôn yêu cầu các bước tiếp theo—gia công, xử lý nhiệt và hoàn thiện bề mặt—để đáp ứng các mục tiêu về dung sai và tuổi thọ chặt chẽ.

Do đó, lựa chọn đúng không phải là “cái nào tốt hơn” mà thiên về việc sắp xếp khả năng xử lý theo kiểu hư hỏng chủ yếu: nứt do mỏi, gãy do va chạm, mài mòn, biến dạng, rò rỉ hoặc ăn mòn.

Hiệu suất dưới tải thực: Mệt mỏi, va đập và mài mòn

Các bộ phận máy móc kỹ thuật thường chịu tải trọng kết hợp: rung chấn do uốn mô-men xoắn. Trong môi trường này, “sức mạnh trung bình” không quan trọng bằng tính nhất quán và khả năng chịu thiệt hại. Đây là nơi các quyết định đúc và giả mạo ảnh hưởng trực tiếp nhất đến thời gian hoạt động.

Mệt mỏi: nguyên nhân gây hư hỏng lâu dài phổ biến nhất

Các vết nứt do mỏi thường bắt đầu tại các điểm tập trung ứng suất (phi lê, rãnh then, lỗ khoan) và tại các khuyết tật vi mô. Bởi vì vật đúc có thể chứa độ xốp co ngót hoặc tạp chất nếu kiểm soát quá trình không tốt, tuổi thọ mỏi có thể biểu hiện sự phân tán rộng hơn. Ngược lại, việc rèn thường mang lại cấu trúc bên trong đồng nhất hơn, giảm bớt “những điều chưa biết” khi thành phần được tải nhiều lần.

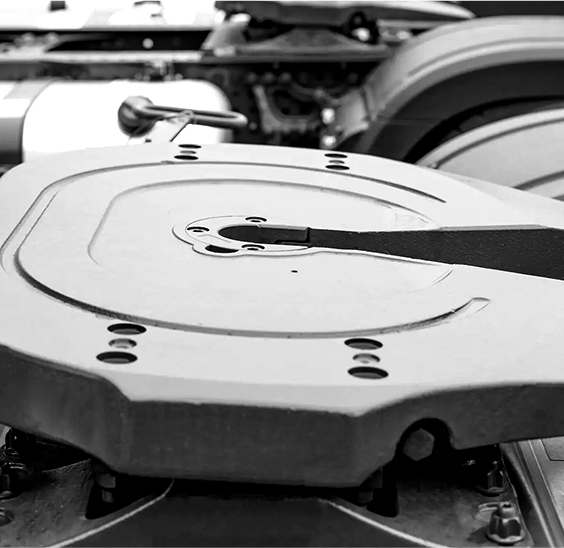

Ví dụ, một rèn tấm chắn hộp số là bộ phận mà ở đó hiệu suất ổn định phụ thuộc vào độ chính xác về kích thước và khả năng chịu tải cơ học và thủy lực theo chu kỳ. Trong các ứng dụng như máy xúc, chi phí của sự cố do mỏi không phải là giá linh kiện mà là thời gian ngừng hoạt động của máy, hư hỏng thứ cấp và hậu cần.

Tải trọng tác động và sốc: khi độ bền trở thành cổng lựa chọn

Các bộ phận bánh xe, lực kéo, móc và dẫn động thường xuyên phải chịu tải trọng tác động đột ngột (tác động vào đá, mô-men xoắn khởi động/dừng đột biến, hành vi bất thường của người vận hành). Trong những trường hợp này, chiến lược an toàn hơn là ưu tiên độ bền và khả năng chịu lỗi. Khi hậu quả của gãy giòn cao, việc rèn thường là điểm khởi đầu có rủi ro thấp hơn bởi vì biến dạng nén và xử lý nhiệt sau rèn có thể được thiết kế để đáp ứng các mục tiêu khắt khe về độ bền.

Độ mài mòn và độ bền bề mặt: nơi xử lý nhiệt và hoàn thiện chiếm ưu thế

Khả năng chống mài mòn hiếm khi được giải quyết chỉ bằng sự lựa chọn quy trình. Nó đạt được thông qua sự kết hợp giữa lựa chọn hợp kim, xử lý nhiệt (làm nguội/tôi luyện, làm cứng vỏ khi thích hợp) và hoàn thiện bề mặt (nổ phun, mài, phủ bảo vệ hoặc thụ động cho thép không gỉ). Vật rèn thường xuyên tích hợp tốt với các bước này vì vật liệu cơ bản dày đặc và phản ứng có thể dự đoán được trong quá trình xử lý nhiệt và gia công.

Hình học và chức năng: Khi đúc có thể là sự lựa chọn kỹ thuật tốt hơn

Quá trình đúc không phải là “kém hơn”—nó được tối ưu hóa cho các ưu tiên thiết kế khác nhau. Nếu bộ phận của bạn cần các tính năng bên trong phức tạp, các khoang lớn hoặc các phần thành mỏng không thể rèn được thì việc đúc có thể mang lại khả năng sản xuất và chi phí tốt nhất.

Các tính năng thiết kế có lợi cho việc truyền

- Các rãnh bên trong hoặc các khoảng trống phức tạp sẽ yêu cầu gia công rộng rãi từ phôi rắn.

- Hình dạng tích hợp cao nhằm giảm thiểu thao tác lắp ráp (nhiều chức năng trong một thân máy).

- Các thành phần rất lớn trong đó công suất thiết bị rèn là một hạn chế và yêu cầu tải ở mức vừa phải.

Một cách tiếp cận thực tế được nhiều OEM sử dụng là “thiết kế phù hợp với rủi ro”: đúc ở nơi hình học chiếm ưu thế và tải trọng vừa phải; lò rèn nơi tải trọng và độ mỏi chiếm ưu thế và hình học rất đơn giản. Nếu bộ phận của bạn nằm trong hệ thống truyền động, bánh xe hoặc đường mô-men xoắn, thì việc lựa chọn quy trình thường chuyển sang rèn ngay cả khi việc đúc có vẻ rẻ hơn trên đơn giá.

Khiếm khuyết và kiểm tra: Người mua nên kiểm soát những gì trong RFQ

Những vấn đề về chất lượng tốn kém nhất là những vấn đề bạn không chỉ rõ cho đến sau khi xảy ra lỗi. Cho dù bạn chọn đúc hay rèn, RFQ sẽ chuyển đổi “kỳ vọng về chất lượng” thành các biện pháp kiểm soát có thể đo lường được: phương pháp kiểm tra, mức độ chấp nhận và khả năng truy xuất nguồn gốc.

Những rủi ro khiếm khuyết thường gặp cần lập kế hoạch cho

| chủ đề | Truyền tiêu điểm | Rèn tập trung |

|---|---|---|

| Sự vững chắc bên trong | Kiểm soát độ xốp và độ co ngót; xác nhận bằng chụp X quang/UT nếu cần | Kiểm soát vòng, nếp gấp và bùng nổ bên trong; xác nhận với UT cho các bộ phận quan trọng về an toàn |

| Tính toàn vẹn bề mặt | Quản lý tạp chất bề mặt và cát/cặn; lập kế hoạch trợ cấp gia công là quan trọng | Quản lý quy mô và decarb; bắn nổ / mài có thể ổn định tình trạng bề mặt |

| Độ ổn định kích thước | Kiểm soát biến dạng hóa rắn; mong đợi quá trình gia công sau quá trình cho phù hợp chặt chẽ | Kiểm soát biến dạng rèn xử lý nhiệt; xác định chiến lược chuẩn cho gia công |

| Tính chất cơ học | Sự phân tán tài sản có thể cao hơn nếu các khiếm khuyết khác nhau; chỉ định phiếu giảm giá/địa điểm thử nghiệm | Các thuộc tính thường dễ lặp lại hơn; chỉ định cửa sổ xử lý nhiệt và độ cứng |

Từ quan điểm của người mua, đòn bẩy chất lượng hiệu quả nhất là yêu cầu một kế hoạch kiểm tra phù hợp với dạng hư hỏng: UT đối với những gián đoạn bên trong khi độ mỏi là nghiêm trọng, hạt từ tính hoặc chất nhuộm thẩm thấu đối với nguy cơ nứt bề mặt, cộng với xác minh độ cứng và vi cấu trúc sau khi xử lý nhiệt.

Chi phí và thời gian thực hiện: So sánh lộ trình sản xuất thực tế

Việc so sánh đơn giá có thể gây hiểu nhầm vì chúng thường bỏ qua các hoạt động thứ cấp và rủi ro về chất lượng. Sự so sánh tốt hơn là toàn bộ lộ trình sản xuất: gia công nguyên liệu thô hình thành xử lý nhiệt gia công kiểm tra rủi ro phế liệu.

Chi phí thường đến từ đâu

- Dụng cụ: khuôn đúc và khuôn rèn đều là những khoản đầu tư thực sự; khuôn rèn thường hoàn vốn nhanh hơn khi khối lượng ổn định và yêu cầu chất lượng cao.

- Gia công: vật đúc có thể giảm gia công nếu hình học gần lưới, nhưng gia công có thể tăng lên nếu cần thêm vật liệu để “làm sạch” bề mặt hoặc loại bỏ các khuyết tật.

- Phế liệu và làm lại: một sự gia tăng nhỏ trong phế liệu do lỗi có thể xóa đi mọi khoản tiết kiệm danh nghĩa, đặc biệt là khi gia công có giá trị cao.

Nếu bạn đang tìm nguồn cung ứng các bộ phận trong đường dẫn tải (bánh răng, bộ phận kéo, giao diện hệ thống truyền động), việc bắt đầu từ quá trình rèn thường sẽ tiết kiệm hơn vì bạn giảm được khả năng xảy ra lỗi do lỗi sau khi gia công và xử lý nhiệt. Đây là một lý do khiến nhiều OEM tiêu chuẩn hóa phôi rèn cho các hệ thống quan trọng và sau đó gia công đến dung sai cuối cùng.

Nếu bạn đang đánh giá các nhà cung cấp phôi rèn hoặc các bộ phận đã hoàn thiện, sẽ rất hữu ích nếu bạn xem lại chuỗi quy trình của họ ở một nơi (kiểm tra gia công rèn xử lý nhiệt). Để tham khảo, chúng tôi rèn máy móc kỹ thuật chương trình được thiết kế xung quanh lộ trình tích hợp đó để các mục tiêu kích thước và tính chất cơ học được phát triển cùng nhau thay vì trong các bước hợp đồng phụ riêng biệt.

Danh sách kiểm tra lựa chọn thực tế cho quá trình đúc và rèn

Hãy sử dụng danh sách kiểm tra bên dưới để đưa ra quyết định theo cách mà cả kỹ thuật và mua sắm đều có thể hỗ trợ. Nó được thiết kế để ngăn ngừa hai lỗi phổ biến: chọn đúc cho một bộ phận quan trọng về độ mỏi hoặc chọn rèn khi hình học là động lực thực sự và tải trọng vừa phải.

- Tải trọng chủ yếu là gì: mỏi theo chu kỳ, tác động đơn lẻ hay tải trọng tĩnh?

- Hậu quả của sự cố là gì: rò rỉ phiền toái, sự kiện ngừng hoạt động hoặc nguy cơ nghiêm trọng về an toàn?

- Bộ phận đó có yêu cầu các khoang bên trong/hình học phức tạp mà không thể gia công một cách kinh tế từ quá trình rèn không?

- Bạn có sẵn sàng chỉ định và trả tiền cho NDT để kiểm soát rủi ro lỗi (UT/RT/PT/MT) không?

- Bộ phận đó có được xử lý nhiệt không và bạn có cửa sổ về độ cứng hoặc cấu trúc vi mô xác định không?

- Bạn mong đợi cấu hình khối lượng nào (thí điểm, đoạn đường nối, trạng thái ổn định) và mức độ nhạy cảm của chương trình đối với khấu hao công cụ?

Quy tắc ngón tay cái: nếu bộ phận đó nằm trong đường mô-men xoắn hoặc khung gầm và thấy các chu kỳ tải lặp đi lặp lại thì việc rèn thường là đường cơ sở chắc chắn hơn; nếu độ phức tạp hình học chiếm ưu thế và tải ở mức vừa phải thì việc truyền có thể là đường cơ sở hiệu quả hơn.

Áp dụng Quyết định cho các bộ phận máy móc kỹ thuật điển hình

Dưới đây là các ví dụ cho thấy cách lựa chọn đúc và rèn thường được thực hiện cho các bộ phận giống với nguồn cung cấp của nhiều OEM xây dựng và vận chuyển đất. Vấn đề không phải là buộc phải có một câu trả lời mà là chỉ ra cách thức sai sót và hình học dẫn dắt quyết định.

| Phần ví dụ | Hướng quyết định điển hình | tại sao |

|---|---|---|

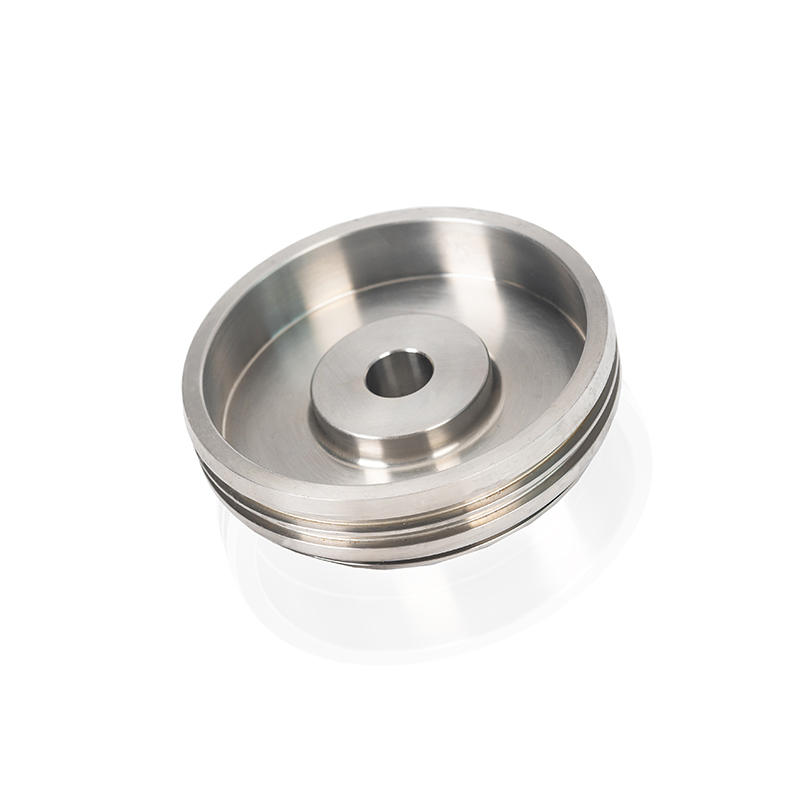

| Hộp số / trung tâm truyền mô-men xoắn | Rèn được ưa chuộng | Tải theo chu kỳ cao; khả năng chịu đựng thấp đối với các khuyết tật bên trong; cần đáp ứng xử lý nhiệt ổn định |

| Tấm Swash / giao diện truyền động thủy lực | Rèn được ưa chuộng | Độ chính xác mỏi; kiểm soát biến dạng thông qua kế hoạch gia công xử lý nhiệt tích hợp |

| Nhà ở phức hợp có lối đi nội bộ | Đúc được ưa chuộng | Định hướng hình học; đắt tiền khi gia công từ chất rắn; đúc có thể làm giảm hoạt động |

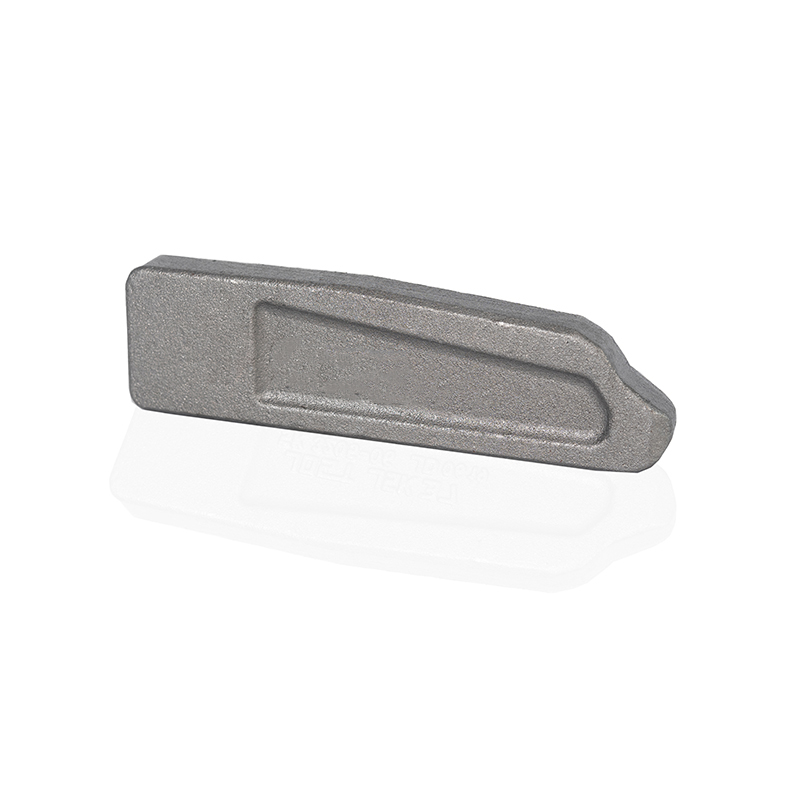

| Tấm mài mòn/bộ phận giống như cái nạo | Phụ thuộc vào chiến lược mặc | Nếu độ mỏi do va đập cao, việc rèn nhiệt sẽ giúp ích; nếu hình học đơn giản, chi phí có thể chiếm ưu thế |

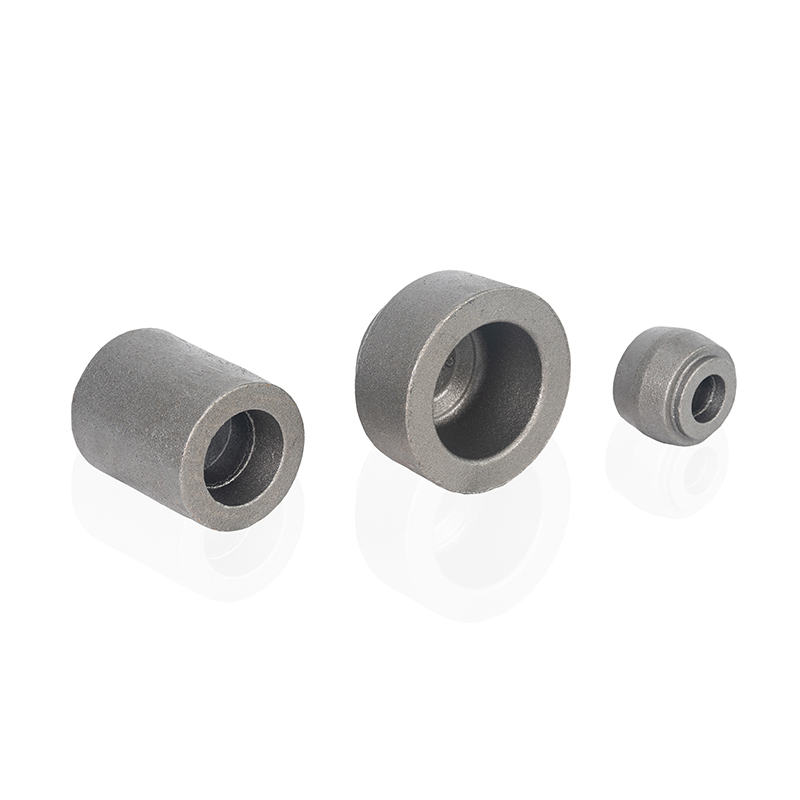

Để tham khảo cụ thể, chúng ta thường thấy các bộ phận máy móc kỹ thuật rèn trong phạm vi kilôgam một chữ số trong đó độ mỏi và hiệu suất va đập chứng minh cho đường cơ sở rèn—ví dụ: các bộ phận như máy cạo băng tải phễu lát nền ở 5,5–7 kg hoặc một tấm chắn hộp số máy xúc tại 3–5 kg , trong đó việc lựa chọn vật liệu và xử lý tiếp theo được thiết kế phù hợp với điều kiện sử dụng thay vì chỉ phù hợp với chi phí ban đầu.

Biến sự lựa chọn thành một chương trình cung cấp đáng tin cậy: Những gì chúng tôi cung cấp với tư cách là nhà sản xuất rèn

Sau khi chọn rèn, rủi ro tiếp theo là thực hiện: gia nhiệt không nhất quán, biến dạng không kiểm soát được hoặc tích hợp yếu giữa rèn, xử lý nhiệt và gia công. Nhà cung cấp đủ năng lực phải có khả năng chỉ ra cách kiểm soát từng bước và cách kiểm tra xác minh các đặc tính quan trọng.

Cách tiếp cận của chúng tôi là giữ các bước cốt lõi trong một chuỗi sản xuất được kiểm soát—xử lý khuôn, cưa, rèn, xử lý nhiệt, gia công, kiểm tra và đóng gói—để các mục tiêu luyện kim và mục tiêu kích thước không bị quản lý một cách tách biệt. Điều này đặc biệt quan trọng đối với các bộ phận như rèn bánh răng hành tinh , trong đó hiệu suất truyền mô-men xoắn, độ khít và độ mỏi được liên kết với cả chiến lược chuẩn xử lý nhiệt và gia công cuối cùng.

Năng lực và khả năng hạ nguồn (hữu ích cho người mua quản lý rủi ro và thời gian giao hàng)

- Quy mô rèn: chín dây chuyền sản xuất rèn với công suất hàng năm được công bố là 25.000 tấn để cung cấp hàng loạt ổn định.

- Xử lý nhiệt: năm dây chuyền xử lý nhiệt cộng với thiết bị giải pháp không gỉ có công suất hàng năm được công bố là 15.000 tấn , hỗ trợ các mục tiêu về độ bền/độ dẻo dai/mòn.

- Gia công: 34 máy tiện CNC và tám trung tâm gia công , hỗ trợ các mốc thời gian và dung sai nhất quán cho đến khi giao thành phẩm.

Nếu bạn đang tìm kiếm một bộ phận mới, bước thực tế tiếp theo là chia sẻ trường hợp tải, vật liệu mục tiêu (thép carbon, thép hợp kim hoặc không gỉ) và mọi yêu cầu kiểm tra. Sau đó, chúng tôi có thể tư vấn liệu rèn khuôn mở, khuôn đóng hay khuôn dập ấn tượng là con đường tiết kiệm nhất và liệu có cần hoàn thiện thêm (nổ phun, mài, phủ hoặc thụ động) để phù hợp với môi trường hay không. Chi tiết về các dịch vụ tiêu chuẩn của chúng tôi được liệt kê dưới đây rèn máy móc kỹ thuật tùy chỉnh , có thể được sử dụng làm phần tham chiếu khi tạo gói RFQ của bạn.