Xác định chính xác: Khám phá các cơ chế cốt lõi của các bộ giảm áp lực tinh khiết cực cao

2025.02.24

2025.02.24

Tin tức trong ngành

Tin tức trong ngành

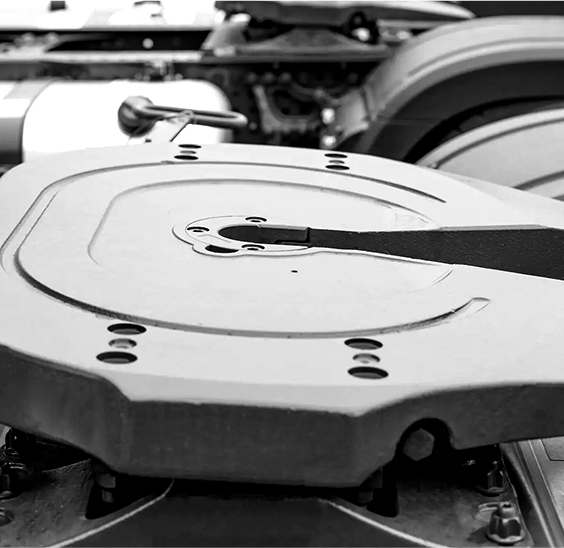

Tại trung tâm của độ chính xác này là Cơ sở giảm áp lực tinh khiết cực cao , một thành phần đóng vai trò then chốt trong việc đảm bảo khí được cung cấp với áp lực chính xác với độ lệch tối thiểu. Nhưng điều gì làm cho các thiết bị này chính xác như vậy? Câu trả lời nằm ở các cơ chế nội bộ của họ, đặc biệt, cuộc chiến giữa các thiết kế dựa trên cơ hoành và dựa trên piston và cách chúng chuyển thành hiệu suất trong thế giới thực.

Bộ giảm áp dựa trên cơ hoành từ lâu đã là tiêu chuẩn vàng trong các ứng dụng UHP, nhờ độ nhạy và khả năng duy trì dung sai chặt chẽ. Các hệ thống này dựa vào cơ hoành linh hoạt, thường được làm từ các vật liệu chống ăn mòn như thép không gỉ hoặc Hastelloy, để cảm nhận và điều chỉnh thay đổi áp lực. Khả năng đáp ứng của cơ hoành không thể so sánh được, khiến nó trở nên lý tưởng cho các quá trình mà ngay cả sự dao động nhỏ nhất trong áp suất khí cũng có thể làm tổn hại đến chất lượng sản phẩm. Ví dụ, trong lắng đọng hơi hóa học (CVD), trong đó màng mỏng được lắng đọng trên các tấm wafer có độ chính xác nguyên tử, một hệ thống dựa trên cơ hoành đảm bảo rằng dòng khí vẫn ổn định và nhất quán. Tuy nhiên, có một điều bắt được: cơ hoành dễ bị mệt mỏi theo thời gian, đặc biệt là trong các ứng dụng chu kỳ cao. Điều này đặt ra những câu hỏi quan trọng về độ bền và cách các nhà sản xuất có thể giảm thiểu rủi ro như vỡ hoặc biến dạng mà không phải hy sinh hiệu suất. Các kỹ sư thường giải quyết vấn đề này bằng cách chọn các vật liệu có độ co giãn vượt trội hoặc kết hợp các lỗi thất bại cảnh báo các nhà khai thác cho các vấn đề tiềm năng trước khi chúng leo thang.

Mặt khác, các thiết kế dựa trên piston cung cấp một bộ lợi thế khác nhau. Các hệ thống này sử dụng cơ chế piston để điều chỉnh áp lực, có xu hướng mạnh mẽ hơn và có khả năng xử lý áp lực đầu vào cao hơn so với các mô hình dựa trên cơ hoành. Điều này làm cho chúng đặc biệt phù hợp cho các ứng dụng liên quan đến khí hoặc môi trường tích cực với sự dao động áp lực đáng kể. Ví dụ, trong việc khắc plasma, một quá trình sử dụng các loại khí phản ứng như fluorine hoặc clo để loại bỏ vật liệu từ các tấm bán dẫn, các chất khử do piston điều khiển cung cấp độ ổn định cần thiết để duy trì tốc độ khắc chính xác. Tuy nhiên, sự đánh đổi là pít-tông có thể gây ra sự chậm trễ nhẹ trong thời gian đáp ứng do bản chất cơ học của chúng. Độ trễ này, mặc dù tối thiểu, có thể là một mối quan tâm trong các quy trình yêu cầu điều chỉnh tức thời. Để chống lại điều này, các nhà sản xuất đang ngày càng tích hợp các hệ thống phản hồi nâng cao vào các thiết kế dựa trên piston, cho phép điều chỉnh áp lực gần thời gian thực.

Nói về các hệ thống phản hồi, sự tích hợp của các công nghệ tiên tiến như cảm biến áp điện hoặc cảm biến áp suất dựa trên MEMS đang cách mạng hóa cách các bộ giảm áp lực UHP hoạt động. Các cảm biến này cung cấp dữ liệu liên tục về mức áp suất, cho phép các hệ thống điều khiển vòng kín tạo ra các điều chỉnh vi mô khi đang bay. Hãy tưởng tượng một kịch bản trong đó một sự tăng đột biến trong áp suất đầu vào đe dọa sẽ phá vỡ quá trình quang hóa tinh tế. Với cơ chế phản hồi tiên tiến, các phần cơ bản của các bộ giảm áp lực tinh khiết cực cao có thể phát hiện sự bất thường và ổn định đầu ra trong vòng một phần nghìn giây, đảm bảo rằng lớp quang học vẫn không bị nhiễm bẩn. Tất nhiên, việc thực hiện các hệ thống như vậy là không có thách thức. Chẳng hạn, các khí phản ứng hoặc độc hại yêu cầu các cảm biến có thể chịu được điều kiện khắc nghiệt mà không bị suy giảm. Điều này đã dẫn đến sự đổi mới trong lớp phủ và vật liệu cảm biến, tăng cường hơn nữa độ tin cậy của các hệ thống này.

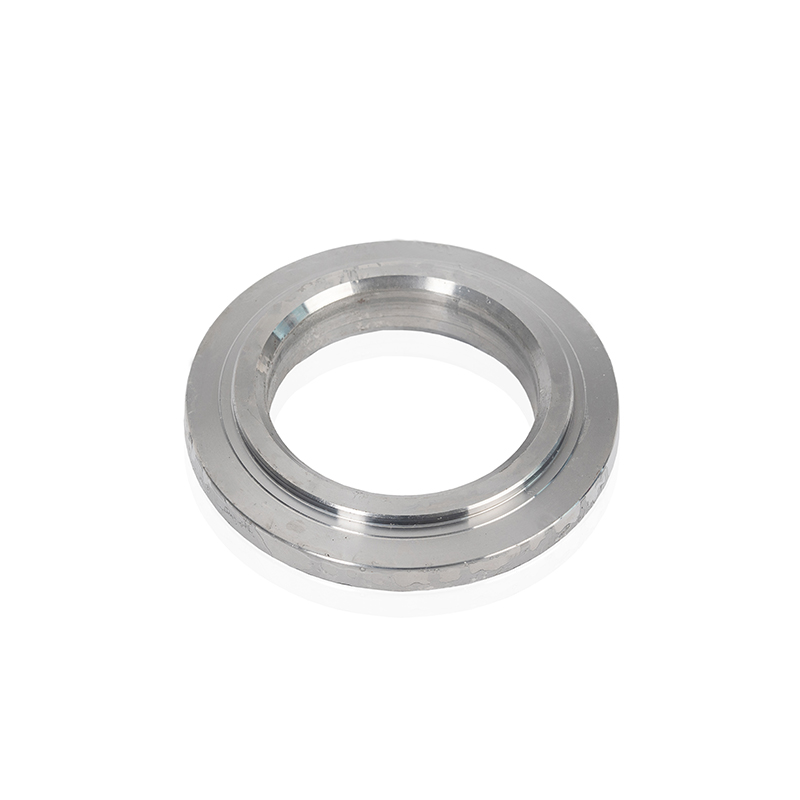

Nhưng hãy để phóng to ra một lúc và xem xét bức tranh lớn hơn. Cho dù bạn sử dụng thiết kế dựa trên cơ hoành hoặc dựa trên piston, mục tiêu cuối cùng là như nhau: để cung cấp các khí với độ chính xác và tính nhất quán vô song. Đạt được điều này không chỉ đòi hỏi đúng cơ chế mà còn hiểu sâu về cách mỗi thành phần tương tác với các thành phần khác. Ví dụ, việc lựa chọn các vật liệu niêm phong cho dù các con dấu bằng kim loại từ kim loại hoặc các miếng đệm đàn hồi có thể ảnh hưởng đáng kể đến hiệu suất của cơ sở giảm áp. Tương tự, hoàn thiện bề mặt của các thành phần bên trong phải được tối ưu hóa để giảm thiểu ma sát và tạo hạt, đảm bảo toàn bộ hệ thống hoạt động trơn tru.

Các cơ chế đằng sau các chất giảm áp lực tinh khiết cực cao là một minh chứng cho sự khéo léo của con người. Từ sự cân bằng tinh tế của tính linh hoạt cơ hoành đến độ tin cậy gồ ghề của các hệ thống điều khiển piston, mỗi thiết kế đều mang lại điểm mạnh của mình cho bàn. Và với những tiến bộ trong hệ thống phản hồi và công nghệ cảm biến, các thiết bị này đang trở nên thông minh hơn và phản ứng nhanh hơn bao giờ hết. Vì vậy, cho dù bạn làm việc trong chế tạo chất bán dẫn, dược phẩm hay công nghệ sinh học, một điều là rõ ràng: cơ sở giảm áp lực tinh khiết cực cao là người anh hùng không chính xác của kỹ thuật chính xác. Bằng cách làm chủ các cơ chế của nó, chúng tôi mở khóa các khả năng mới cho sự đổi mới và xuất sắc trong các ngành công nghiệp nơi sự hoàn hảo là không thể thương lượng.