Làm thế nào để một mặt bích của bộ phát đảm bảo kết nối niêm phong giữa máy phát và tàu quá trình?

2024.07.10

2024.07.10

Tin tức trong ngành

Tin tức trong ngành

Trong các quy trình công nghiệp trong đó đo lường và kiểm soát chính xác các biến là tối quan trọng, tính toàn vẹn của mọi thành phần liên quan là rất quan trọng. Trong số các thành phần này, các mặt bích của bộ phát đóng vai trò then chốt trong việc đảm bảo kết nối kín giữa máy phát và tàu hoặc đường ống xử lý. Bài viết này đi sâu vào các cơ chế và các yếu tố góp phần vào việc niêm phong hiệu quả được cung cấp bởi mặt bích của buồng máy phát.

1. Lựa chọn vật liệu của Gasket hoặc SEAL

Một yếu tố cơ bản trong việc đạt được một con dấu đáng tin cậy là sự lựa chọn của miếng đệm hoặc vật liệu niêm phong. Máy phát B bình Kết hợp một miếng đệm được thiết kế để chịu được các điều kiện cụ thể của môi trường quy trình. Những miếng đệm này được lựa chọn dựa trên các yếu tố như nhiệt độ, áp suất và khả năng tương thích hóa học của chất lỏng quá trình. Các vật liệu miếng đệm phổ biến bao gồm các chất đàn hồi (như Buna-N, EPDM hoặc Viton) cho các ứng dụng chung và các vật liệu chuyên dụng như PTFE hoặc than chì cho môi trường có nhiệt độ cao hoặc ăn mòn. Các miếng đệm tạo thành một rào cản giữa các bề mặt giao phối của mặt bích buồng máy phát và tàu quá trình, ngăn chặn hiệu quả bất kỳ rò rỉ nào của môi trường quy trình.

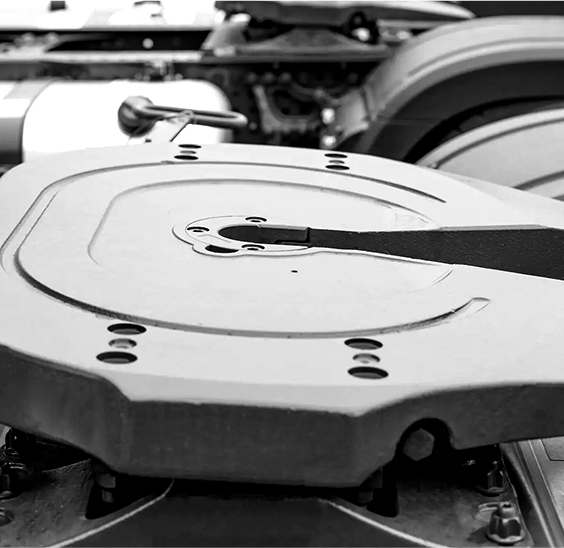

2. Gia công chính xác của bề mặt mặt bích

Quan trọng đối với chức năng niêm phong của mặt bích buồng máy phát là gia công chính xác của các bề mặt mặt bích. Cả mặt bích của buồng máy phát và mặt giao phối của tàu quy trình đều trải qua các quá trình gia công tỉ mỉ. Những bề mặt này được gia công cho khả năng chịu đựng rất chặt chẽ để đảm bảo độ phẳng và độ mịn. Khi mặt bích của buồng phát được bắt vít hoặc kẹp vào tàu quá trình, việc gia công chính xác của các bề mặt này cho phép tiếp xúc thân mật trên toàn bộ khu vực niêm phong. Bất kỳ sự không hoàn hảo hoặc bất thường nào trong các mặt mặt bích đều có thể làm tổn hại đến con dấu, làm cho việc gia công chính xác trở thành một khía cạnh quan trọng của hiệu quả niêm phong.

3. Cơ chế bắt vít hoặc kẹp

Lực cơ học được áp dụng cho mặt bích buồng máy phát là một yếu tố quan trọng khác để đạt được một con dấu an toàn. Mặt bích của buồng phát được thiết kế với các lỗ bu lông hoặc cơ chế kẹp cho phép chúng được buộc chặt một cách an toàn lên tàu quy trình. Khi bu lông được siết chặt hoặc kẹp được bảo đảm, chúng tác dụng một lượng lực được kiểm soát trên mặt bích, nén miếng đệm giữa các mặt mặt bích. Sự nén này tạo ra một con dấu chặt chẽ ngăn chặn rò rỉ chất lỏng quá trình. Số lượng và kích thước của bu lông hoặc kẹp được chọn dựa trên kích thước của mặt bích và các điều kiện hoạt động để đảm bảo áp suất niêm phong đầy đủ.

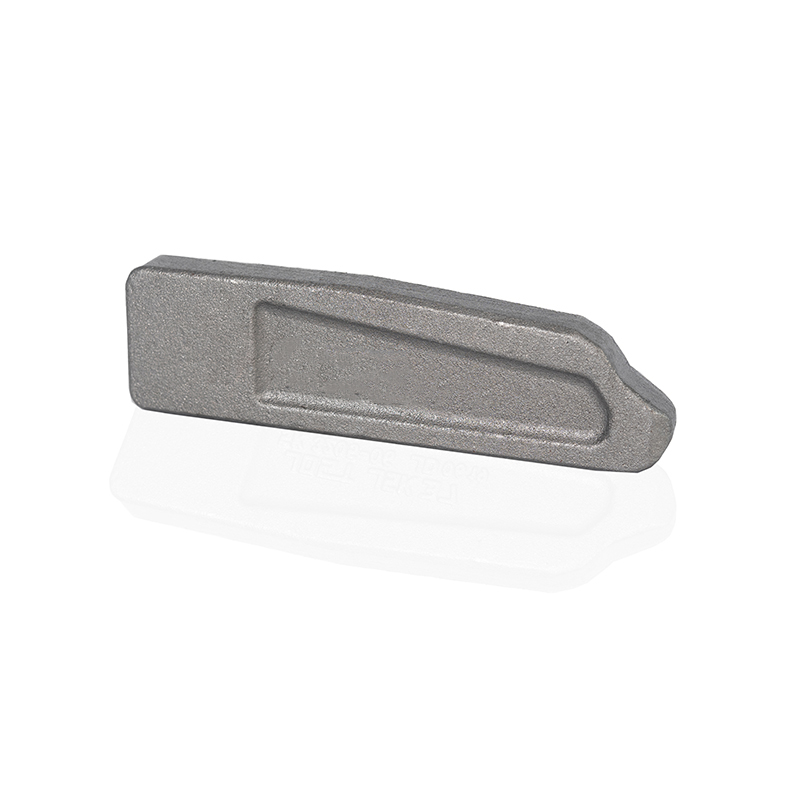

4. Lựa chọn vật liệu cho mặt bích của buồng phát

Ngoài vật liệu đệm, sự lựa chọn vật liệu cho Kho bẫy buồng phát Bản thân nó là quan trọng. Mặt bích của buồng phát thường được chế tạo từ các vật liệu như thép không gỉ, thép carbon hoặc hợp kim chuyên dụng. Những vật liệu này được chọn cho khả năng chịu được các điều kiện cụ thể của môi trường quá trình, bao gồm ăn mòn, xói mòn và căng thẳng cơ học. Các vật liệu cũng phải tương thích với chất lỏng quá trình để đảm bảo hiệu quả niêm phong lâu dài. Ví dụ, thép không gỉ thường được chọn cho khả năng chống ăn mòn, làm cho nó phù hợp cho một loạt các ứng dụng công nghiệp.

5. Kiểm tra tính toàn vẹn của con dấu

Trước khi đưa hệ thống vào hoạt động, đó là thông lệ tiêu chuẩn để thực hiện thử nghiệm tính toàn vẹn của con dấu trên khớp mặt bích lắp ráp. Thử nghiệm này đảm bảo rằng mặt bích buồng máy phát đã được cài đặt đúng cách và con dấu không bị rò rỉ. Các phương pháp khác nhau có thể được sử dụng để thử nghiệm con dấu, bao gồm kiểm tra áp suất hoặc thử nghiệm bong bóng với chất lỏng thử nghiệm phù hợp. Phát hiện và giải quyết bất kỳ rò rỉ nào trong quá trình thử nghiệm giúp ngăn ngừa các vấn đề hoạt động và đảm bảo sự an toàn và độ tin cậy của quy trình.