Rèn nóng và rèn nguội: Sự khác biệt chính và thời điểm sử dụng mỗi loại

2026.01.30

2026.01.30

Tin tức trong ngành

Tin tức trong ngành

Rèn nóng thường là lựa chọn tốt hơn cho các hình dạng lớn hơn hoặc phức tạp hơn và hợp kim cứng hơn, trong khi rèn nguội là lựa chọn tốt hơn khi bạn cần dung sai rất chặt chẽ, độ hoàn thiện bề mặt tuyệt vời và sản xuất khối lượng lớn các bộ phận nhỏ hơn. Phương pháp “tốt nhất” liên quan đến các mục tiêu về hình học, vật liệu, dung sai/độ tinh và tổng chi phí sau bất kỳ hoạt động gia công hoặc xử lý nhiệt cần thiết nào.

Sơ lược về rèn nóng và rèn nguội

| Yếu tố quyết định | Rèn nóng | Rèn nguội |

|---|---|---|

| Nhiệt độ phôi | Trên sự kết tinh lại (thép thường ~1000–1200°C ) | Gần nhiệt độ phòng (đôi khi “ấm” được sử dụng ở giữa) |

| Lực hình thành | Thấp hơn (kim loại chảy dễ dàng hơn) | Cao hơn (cần máy ép/khuôn mạnh hơn) |

| Độ chính xác kích thước | Tốt, nhưng thường lỏng lẻo hơn do hiệu ứng cặn/nhiệt | Rất chặt chẽ (đường kính thường xung quanh 0,02–0,20 mm tùy thuộc vào phần/quy trình) |

| Bề mặt hoàn thiện | Thô hơn; quá trình oxy hóa/cặn chung | Mượt mà hơn ; có thể đạt được ~0,25–1,5 µm Ra trong nhiều trường hợp |

| Kích thước phần và độ phức tạp | Tốt nhất cho lớn hơn , phần dày hơn và dòng chảy phức tạp | Tốt nhất cho các bộ phận có kích thước nhỏ hơn đến trung bình; một số hình học bị giới hạn bởi lực và sự mài mòn của khuôn |

| Sản phẩm tiêu biểu | Trục khuỷu, thanh nối, bánh răng, giá đỡ nặng | Bu lông, ốc vít, đinh tán, vòng đai, bánh răng nhỏ, ốc vít |

Nếu bạn đang quyết định nhanh chóng: hãy chọn rèn nóng khi hình dạng và khả năng định dạng vật liệu quan trọng nhất; chọn rèn nguội khi dung sai, độ hoàn thiện và gia công tối thiểu quan trọng nhất.

Mỗi quy trình hoạt động như thế nào trong thực tế

Quy trình rèn nóng

Rèn nóng làm nóng phôi lên trên nhiệt độ kết tinh lại của kim loại để nó biến dạng mà không bị cứng lại do biến dạng đáng kể. Đối với thép, quá trình rèn thường xảy ra xung quanh 1000–1200°C , giúp kim loại chảy vào các chi tiết sâu và thay đổi tiết diện lớn với trọng tải ép ít hơn.

- Làm nóng phôi, chuyển sang khuôn, tác dụng lực nén (ép hoặc búa).

- Cắt bớt đèn flash/tỷ lệ (nếu có), sau đó làm mát bằng làm mát có kiểm soát hoặc làm mát bằng không khí.

- Thường tiếp theo là xử lý nhiệt và gia công chọn lọc cho các bề mặt quan trọng.

Quy trình rèn nguội

Rèn nguội tạo thành kim loại ở hoặc gần nhiệt độ phòng. Vật liệu chống lại sự biến dạng mạnh hơn, do đó tải thiết bị và ứng suất khuôn cao hơn nhưng kết quả thu được là độ lặp lại tuyệt vời , quá trình oxy hóa tối thiểu và một bộ phận hoàn thiện có thể cần ít hoặc không cần gia công.

- Bắt đầu với dây/thanh, cắt sên và tạo hình dần dần theo khuôn (thường là nhiều trạm).

- Thiết kế bôi trơn và khuôn là rất quan trọng để tránh bị mòn và quản lý lực.

- Có thể yêu cầu ủ trung gian cho các bước biến dạng cực độ.

Tính chất cơ học và sự khác biệt về dòng chảy của hạt

Cả rèn nóng và rèn nguội đều có thể tạo ra các bộ phận mạnh hơn so với gia công từ thanh phôi vì quá trình rèn điều chỉnh dòng hạt phù hợp với hình dạng bộ phận. Sự khác biệt là sức mạnh được “xây dựng” như thế nào trong quá trình hình thành.

Rèn nguội: làm cứng tăng cường sức mạnh

Rèn nguội tạo ra quá trình làm cứng biến dạng, thường làm tăng độ cứng và độ bền mà không cần xử lý nhiệt bổ sung. Là một điểm tham chiếu thực tế, gia công nguội trên thép có thể tăng độ cứng theo thứ tự ~20% (khác nhau tùy theo hợp kim, quá trình khử và quá trình xử lý tiếp theo).

Rèn nóng: độ dẻo trong quá trình tạo hình, tính chất sau khi xử lý nhiệt

Rèn nóng giảm thiểu sự cứng lại do biến dạng trong quá trình biến dạng (sự kết tinh lại “đặt lại” cấu trúc vi mô). Các đặc tính cuối cùng thường đạt được thông qua việc làm mát và xử lý nhiệt có kiểm soát, đó là lý do tại sao các bộ phận của hệ thống truyền động được rèn nóng (ví dụ: các thanh kết nối) có thể được tối ưu hóa để giảm mỏi sau các bước hoàn thiện.

Quy tắc ngón tay cái: Nếu bạn muốn độ bền “không bị” biến dạng và có thể giữ hình dạng trong giới hạn rèn nguội thì rèn nguội rất hấp dẫn. Nếu bạn cần thay đổi hình dạng đáng kể hoặc các phần dày, việc rèn nóng thường sẽ hiệu quả hơn—và bạn điều chỉnh các thuộc tính sau đó.

Độ chính xác, độ hoàn thiện bề mặt và phụ cấp gia công

Sự khác biệt lớn nhất mà người mua cảm thấy hàng ngày là mức độ xử lý hậu kỳ cần thiết. Rèn nguội thường làm giảm quá trình gia công vì chi tiết được tách ra khỏi máy ép gần với hình dạng lưới hơn.

Ví dụ về dung sai và độ hoàn thiện điển hình

- Đường kính rèn nguội thường được giữ xung quanh 0,02–0,20 mm tùy thuộc vào thiết kế và lộ trình xử lý.

- Bề mặt hoàn thiện rèn nguội có thể đạt tới ~0,25–1,5 µm Ra , có thể loại bỏ việc đánh bóng thứ cấp cho nhiều bề mặt chức năng.

- Các bộ phận được rèn nóng thường cần nguyên liệu gia công vì quá trình oxy hóa/cặn và co nhiệt gây ra sự biến đổi.

Nếu bản vẽ của bạn bao gồm nhiều mốc chuẩn chặt chẽ, bề mặt bịt kín nhẵn hoặc đường kính vừa khít, rèn nguội có thể chuyển đổi thời gian gia công thành thời gian ép —thường là nguồn chính để giảm chi phí theo số lượng.

Trình điều khiển chi phí: Công cụ, năng lượng, phế liệu và thông lượng

“Rẻ hơn” phụ thuộc vào quy mô. Rèn nóng mang lại năng lượng gia nhiệt và tổn thất cặn/cắt gọt, trong khi rèn nguội mang tải trọng ép cao hơn và mài mòn khuôn nhưng có thể tránh được các bước gia công.

Khi rèn nóng có xu hướng tiết kiệm chi phí hơn

- Các bộ phận có kích thước lớn, dày hoặc có những thay đổi lớn về mặt cắt đòi hỏi lực tạo hình cực lạnh.

- Bạn đã cần xử lý nhiệt, vì vậy toàn bộ quá trình xử lý nhiệt không phải là một hình phạt.

- Bạn có thể chấp nhận trợ cấp gia công trên các bề mặt không quan trọng.

Khi rèn nguội có xu hướng tiết kiệm chi phí hơn

- Khối lượng lớn hỗ trợ việc phát triển quy trình và dụng cụ đa trạm.

- Gia công có thể được giảm bớt hoặc loại bỏ về các tính năng chính (ren, vai, ghế chịu lực).

- Các bộ phận từ nhỏ đến trung bình như ốc vít, trục và vòng đệm phù hợp với công suất máy ép.

Một cách thực tế để so sánh là tổng chi phí hạ cánh trên mỗi bộ phận: kiểm tra gia công xử lý nhiệt rèn. Ở nhiều nhà máy, việc loại bỏ ngay cả một thao tác CNC cũng có thể lớn hơn chi phí khuôn cao hơn—đặc biệt là khi tính cả thời gian chu kỳ và độ mòn dụng cụ.

Quy tắc thiết kế ngăn chặn những bất ngờ đắt giá

Cách nhanh nhất để chọn sai quy trình là bỏ qua các ràng buộc hình học. Hãy sớm sử dụng các điểm kiểm tra thiết kế này—trước khi khóa dung sai.

Điểm kiểm tra thiết kế rèn nguội

- Tránh các đường cắt quá sâu và các hốc rất sâu, hẹp làm tăng tải trọng tạo hình.

- Lập kế hoạch bán kính và chuyển tiếp để giảm ứng suất khuôn và ngăn ngừa nứt.

- Mong đợi những hạn chế về hình dạng không đối xứng cao trừ khi sử dụng công cụ chuyên dụng.

Điểm kiểm tra thiết kế rèn nóng

- Thêm dự thảo vào những nơi cần thiết để tháo khuôn và giảm độ mài mòn của khuôn.

- Tính toán tỷ lệ và khối lượng gia công trên các bề mặt chức năng.

- Chỉ định hướng dòng hạt nếu hiệu suất mỏi là yêu cầu chính.

Mẹo: Nếu bản vẽ yêu cầu nhiều mốc chuẩn chặt chẽ, hãy cân nhắc việc thiết kế một phôi rèn nguội gần như lưới để chỉ giữ lại các bề mặt quan trọng để gia công hoàn thiện.

Danh sách kiểm tra quyết định thực tế

Sử dụng điều này như một màn hình nhanh trước khi bạn yêu cầu báo giá. Nếu hầu hết các câu trả lời đều nằm trong một cột thì quy trình đó thường sẽ là lựa chọn chắc chắn hơn.

| Nếu ưu tiên của bạn là... | Nghiêng về rèn nóng | Nghiêng về rèn nguội |

|---|---|---|

| Hình dạng phức tạp hoặc phần dày | Có | Chỉ khi tải có thể quản lý được |

| Dung sai rất chặt chẽ/gia công tối thiểu | Ít lý tưởng hơn | Có |

| Công cụ hoàn thiện bề mặt tốt nhất | Ít lý tưởng hơn | Có |

| Lực tạo hình thấp hơn/giảm ứng suất khuôn | Có | Không |

| Khối lượng sản xuất rất cao | Phụ thuộc vào kích thước phần | Thường phù hợp nhất |

Điểm mấu chốt: chọn rèn nguội khi bạn có thể “mua” dung sai và độ hoàn thiện theo thiết kế; chọn rèn nóng khi bạn phải “mua” sự thay đổi hình dạng và khả năng tạo hình trước tiên.

Các trường hợp sử dụng phổ biến và ví dụ cụ thể

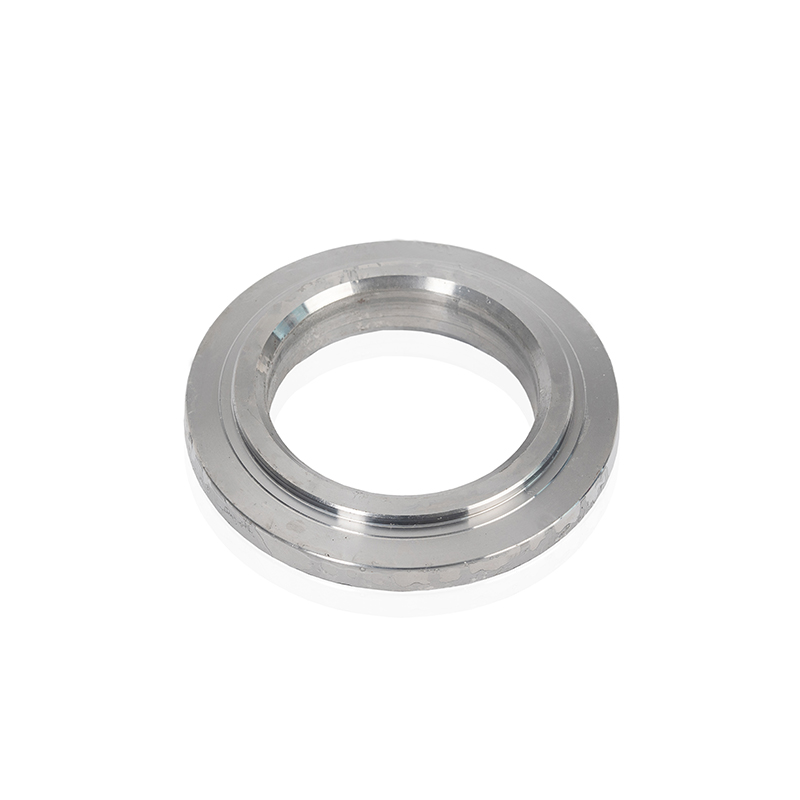

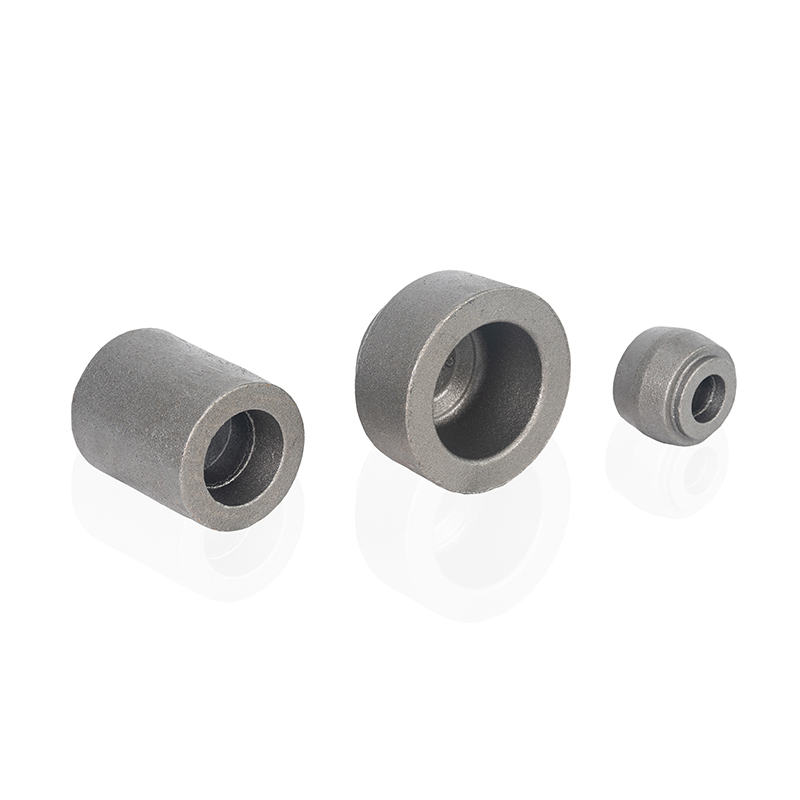

Ví dụ rèn nguội

- Ốc vít ô tô: khối lượng lớn, ren đều, mặt ổ trục nhẵn.

- Vòng đệm/vòng đệm chính xác: OD/ID chặt chẽ, giảm nhu cầu mài.

- Bánh răng và trục nhỏ: các tính năng gần lưới với khả năng lặp lại tuyệt vời.

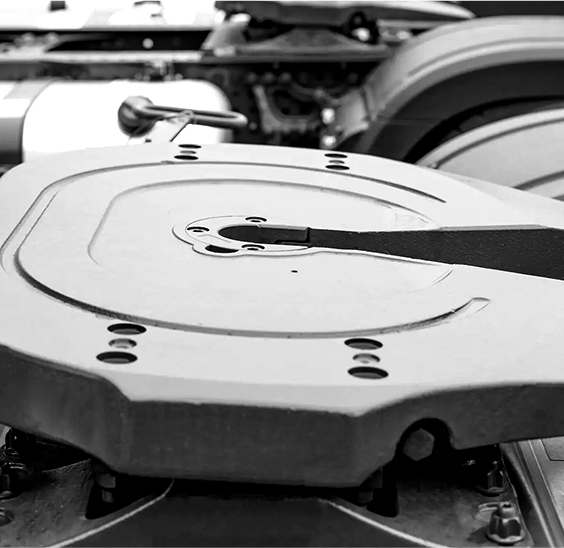

Ví dụ rèn nóng

- Thanh kết nối: dòng hạt mạnh và hiệu suất mỏi mạnh mẽ sau khi xử lý nhiệt.

- Trục khuỷu và trục nặng: tiết diện dày và hình học phức tạp không thể rèn nguội.

- Giá đỡ lớn và các bộ phận kết cấu: tạo hình dạng tiết kiệm chi phí trước khi gia công các mặt then chốt.

Đối với nhiều chương trình sản xuất, giải pháp tốt nhất là kết hợp: rèn nóng hình dạng khối, sau đó tạo kích thước nguội hoặc chỉ gia công các tính năng thực sự cần độ chính xác.

Kết luận: Lựa chọn giữa rèn nóng và rèn nguội

Rèn nóng và rèn nguội là sự đánh đổi giữa khả năng định hình và độ chính xác. Rèn nóng vượt trội khi bạn cần biến dạng lớn, tiết diện dày và điền đáng tin cậy vào các khuôn phức tạp. Rèn nguội vượt trội khi bạn muốn có dung sai chặt chẽ, bề mặt nhẵn và giảm gia công—đặc biệt ở khối lượng lớn.

- Chọn rèn nóng dành cho các bộ phận lớn/phức tạp, các hợp kim khó và các thiết kế có thể chấp nhận được gia công sau.

- Chọn rèn nguội để sản xuất khối lượng lớn các bộ phận nhỏ hơn trong đó dung sai và độ bóng bề mặt làm giảm hoặc loại bỏ gia công.

Nếu bạn chia sẻ vật liệu bộ phận, kích thước chính và dung sai chặt chẽ nhất của mình, bạn thường có thể xác định lộ trình tốt nhất trong vài phút—và tránh trích dẫn một quy trình sẽ bị buộc phải thực hiện các hoạt động thứ cấp tốn kém.