Hướng dẫn nhiệt độ rèn: Phạm vi nhiệt tối ưu để gia công kim loại

2026.02.12

2026.02.12

Tin tức trong ngành

Tin tức trong ngành

Phạm vi nhiệt độ tối ưu cho các kim loại thông thường

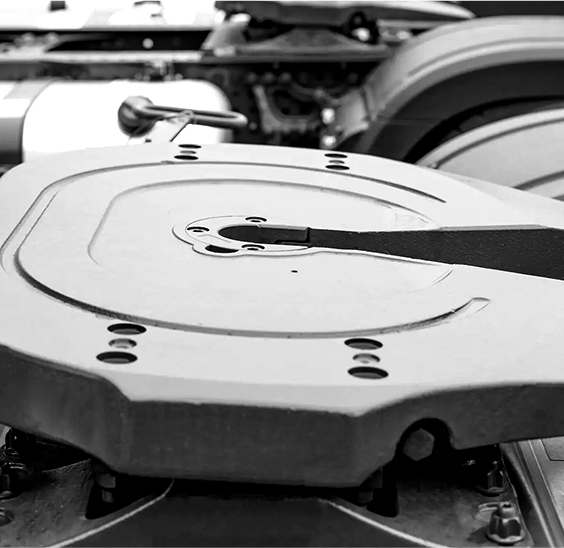

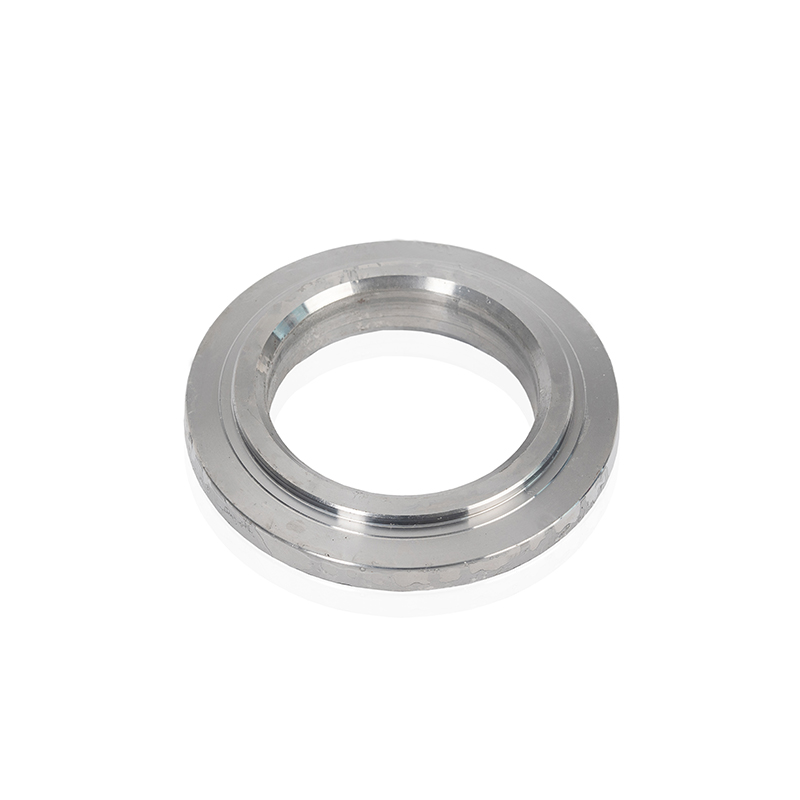

Nhiệt độ rèn đại diện cho phạm vi nhiệt cụ thể mà tại đó kim loại trở nên dẻo đủ để tạo hình mà không bị nứt trong khi vẫn duy trì tính toàn vẹn của cấu trúc. cho thép cacbon, phạm vi rèn lý tưởng là 1095-1260°C (2000-2300°F) , trong khi sắt rèn hoạt động tốt nhất ở 1040-1200°C (1900-2200°F) . Những nhiệt độ này cho phép cấu trúc tinh thể của kim loại được tổ chức lại dưới lực cơ học, cho phép thợ rèn và thợ kim loại tạo ra các hình dạng mong muốn một cách hiệu quả.

Cửa sổ rèn thay đổi đáng kể dựa trên hàm lượng carbon và các nguyên tố hợp kim. Thép carbon thấp (0,05-0,30% carbon) chịu được phạm vi nhiệt độ rộng hơn, trong khi thép carbon cao (0,60-1,50% carbon) yêu cầu kiểm soát nhiệt độ chính xác hơn để ngăn ngừa nứt ranh giới hạt hoặc đóng cặn quá mức.

| Loại kim loại | Nhiệt độ bắt đầu | Nhiệt độ hoàn thiện | Ghi chú quan trọng |

|---|---|---|---|

| Thép cacbon thấp | 1260°C (2300°F) | 870°C (1600°F) | Phạm vi rèn rộng, tha thứ |

| Thép cacbon cao | 1150°C (2100°F) | 800°C (1470°F) | Phạm vi hẹp, yêu cầu độ chính xác |

| Thép không gỉ 304 | 1150-1260°C (2100-2300°F) | 925°C (1700°F) | Tránh phạm vi 480-870 ° C |

| Hợp kim nhôm | 400-480°C (750-900°F) | 345°C (650°F) | Không thay đổi màu sắc trước khi tan chảy |

| đồng | 900°C (1650°F) | 650°C (1200°F) | Có thể rèn nóng hoặc lạnh |

Chỉ báo nhiệt độ màu và đánh giá trực quan

Thợ rèn truyền thống dựa vào màu sắc làm chỉ báo nhiệt độ chính, một kỹ thuật đã được chứng minh là chính xác trong ±25°C khi được thực hiện bởi người thực hiện có kinh nghiệm . Sự phát sáng của kim loại là do bức xạ của vật đen, với các bước sóng cụ thể chiếm ưu thế ở các nhiệt độ khác nhau. Phương pháp này vẫn có giá trị ngay cả trong các cửa hàng hiện đại được trang bị nhiệt kế, đóng vai trò như một công cụ xác minh tức thời.

Phổ màu và nhiệt độ tương ứng

- Màu đỏ nhạt (475-550°C / 885-1020°F): Chỉ nhìn thấy được trong bóng tối, không thích hợp để rèn hầu hết các loại thép

- Màu đỏ máu (550-650°C / 1020-1200°F): Nhiệt độ tối thiểu để ủ, quá lạnh để rèn hiệu quả

- Màu đỏ anh đào đậm (650-750°C / 1200-1380°F): Có thể rèn nhẹ nhưng cần lực đáng kể

- Màu đỏ anh đào vừa (750-815°C / 1380-1500°F): Tốt cho việc hoàn thiện đường chuyền trên thép cacbon cao

- Màu đỏ anh đào (815-900°C / 1500-1650°F): Nhiệt độ rèn chung tuyệt vời cho hầu hết các loại thép carbon

- Màu đỏ anh đào tươi (900-1000°C / 1650-1830°F): Tối ưu cho các hoạt động rèn nặng

- Cam (1000-1100°C / 1830-2010°F): Nhiệt độ khởi đầu lý tưởng cho hầu hết các kim loại đen

- Màu cam nhạt đến màu vàng (1100-1200°C / 2010-2190°F): Nhiệt độ rèn tối đa cho thép carbon

- Vàng đến trắng (1200-1300°C / 2190-2370°F): Gần đến nhiệt độ cháy, nguy cơ hư hỏng hạt

Ánh sáng xung quanh ảnh hưởng đáng kể đến nhận thức màu sắc. Một xưởng với Kiểm soát ánh sáng ở mức 200-300 lux cung cấp các điều kiện tốt nhất để đánh giá nhiệt độ trực quan chính xác. Ánh sáng mặt trời trực tiếp có thể khiến bạn không thể nhìn thấy các màu bên dưới màu cam sáng, có khả năng dẫn đến hiện tượng rèn nguội và hư hỏng vật liệu.

Phương pháp và thiết bị kiểm soát nhiệt độ

Hoạt động rèn hiện đại sử dụng nhiều chiến lược kiểm soát nhiệt độ để đảm bảo tính nhất quán và chất lượng. Việc lựa chọn phương pháp phụ thuộc vào khối lượng sản xuất, yêu cầu về độ chính xác và thông số kỹ thuật của vật liệu.

Lựa chọn thiết bị sưởi ấm

Các lò rèn than và than cốc vẫn phổ biến ở các cửa hàng nhỏ, có khả năng tiếp cận 1400°C (2550°F) ở các vùng cục bộ , mặc dù sự phân bố nhiệt độ có thể không đồng đều. Lò rèn khí sử dụng khí propan hoặc khí tự nhiên mang lại nhiệt độ đồng đều tốt hơn, với thiết kế đầu đốt hiện đại đạt được độ nhất quán ±15°C trên vùng gia nhiệt 300mm. Hệ thống sưởi ấm cảm ứng cung cấp khả năng kiểm soát chính xác nhất, sưởi ấm các khu vực cụ thể đến nhiệt độ chính xác bên trong ±5°C trong môi trường sản xuất , với tốc độ gia nhiệt lên tới 1000°C mỗi phút đối với các bộ phận nhỏ.

Dụng cụ đo nhiệt độ

- Cặp nhiệt điện loại K: Chính xác từ 0-1260°C, thời gian phản hồi dưới 1 giây, lý tưởng để theo dõi liên tục

- Nhiệt kế hồng ngoại: Đo không tiếp xúc lên tới 1600°C, yêu cầu điều chỉnh độ phát xạ (0,8-0,95 đối với thép oxy hóa)

- Máy ảnh chụp ảnh nhiệt: Hiển thị sự phân bổ nhiệt độ trên toàn bộ phôi, phát hiện các điểm lạnh trước khi rèn

- Bút chì màu chỉ nhiệt độ: Tan chảy ở nhiệt độ cụ thể (phạm vi 150-1400°C), hữu ích cho việc xác minh quá trình gia nhiệt trước

Đối với các bộ phận quan trọng của ngành hàng không vũ trụ hoặc ô tô, hỏa kế được hiệu chuẩn với độ chính xác ± 0,3% là bắt buộc, với giấy chứng nhận hiệu chuẩn có thể truy nguyên theo tiêu chuẩn quốc gia sáu tháng một lần.

Ảnh hưởng của nhiệt độ rèn không chính xác

Vận hành ngoài phạm vi nhiệt độ thích hợp sẽ gây ra các khuyết tật vật liệu ngay lập tức và lâu dài. Hiểu được những hậu quả này giúp ngăn ngừa những sai lầm tốn kém và lãng phí vật chất.

Thiệt hại rèn nguội

Việc rèn dưới phạm vi nhiệt độ khuyến nghị sẽ khiến kim loại bị cứng quá mức và có khả năng bị nứt. Khi thép carbon được gia công dưới đây 800°C (1470°F) , quá trình biến đổi austenite thành ngọc trai đã bắt đầu, làm cho vật liệu trở nên giòn. Các vết nứt bề mặt xuất hiện đầu tiên, thường sâu 0,5-2mm, có thể lan truyền qua toàn bộ mặt cắt trong các chu kỳ gia nhiệt tiếp theo. Các dải cắt bên trong phát triển, tạo ra các bộ tập trung ứng suất làm giảm tuổi thọ mỏi bằng cách 40-60% thành phẩm thành phẩm .

Quá nóng và cháy

Vượt quá giới hạn nhiệt độ trên sẽ gây ra sự phát triển của hạt và sự xâm nhập của quá trình oxy hóa. Ở nhiệt độ trên 1250°C (2280°F) đối với thép cacbon , các hạt austenite phát triển theo cấp số nhân, với kích thước hạt tăng gấp đôi sau mỗi lần tăng 50°C. Cấu trúc hạt thô này không thể được tinh chế hoàn toàn thông qua quá trình xử lý nhiệt tiếp theo, làm giảm độ dẻo dai vĩnh viễn. Sự cháy xảy ra khi kim loại đạt đến nhiệt độ gần rắn, khiến oxy xuyên qua ranh giới hạt. Không giống như quá nhiệt, việc cháy là không thể khắc phục được; vật liệu bị ảnh hưởng phải được loại bỏ, coi như mất mát hoàn toàn.

Sự hình thành cặn và khử cacbon

Ở nhiệt độ rèn, sắt bị oxy hóa nhanh chóng, tạo thành cặn với tốc độ 0,1-0,5mm mỗi giờ ở 1150°C . Thang đo này thể hiện sự thất thoát vật chất và tạo ra các khuyết tật bề mặt. Quan trọng hơn, bề mặt bên dưới sẽ mất carbon thông qua quá trình khử cacbon, tạo ra một lớp da mềm sâu 0,5-3mm làm ảnh hưởng đến phản ứng cứng lại. Bầu không khí bảo vệ hoặc chu trình gia nhiệt nhanh sẽ giảm thiểu tác động này, bằng cách gia nhiệt cảm ứng giúp giảm thời gian tiếp xúc bằng cách 75% so với sưởi ấm bằng lò .

Quản lý nhiệt độ trong quá trình rèn

Việc rèn thành công đòi hỏi phải duy trì phôi trong cửa sổ nhiệt độ tối ưu trong toàn bộ quá trình vận hành. Nhiệt độ giảm nhanh trong quá trình rèn, với các phần nhỏ bị mất 50-100°C mỗi phút khi tiếp xúc với không khí xung quanh và tiếp xúc với khuôn hoặc đe.

Tính toán tổn thất nhiệt và tần suất hâm nóng

Một thanh tròn đường kính 25 mm ở 1150°C sẽ mất khoảng 150°C trong 30 giây đầu tiên tiếp xúc với không khí, với tốc độ giảm dần khi chênh lệch nhiệt độ giảm. Tiếp xúc khuôn làm tăng tốc độ mất nhiệt; thép chết ở nhiệt độ phòng có thể chiết xuất 200-300°C từ bề mặt phôi trong lần tiếp xúc đầu tiên. Những thợ rèn có kinh nghiệm phát triển khả năng cảm nhận trực quan về tần suất hâm nóng, nhưng quá trình rèn sản xuất sử dụng lịch trình dựa trên tính toán.

Đối với trình tự rèn điển hình trên thép cacbon trung bình, quy trình làm việc diễn ra như sau:

- Đun nóng đến 1150°C (anh đào sáng đến cam)

- Thực hiện 3-5 đòn nặng khi nhiệt độ duy trì trên 1000°C

- Tiếp tục rèn cho đến khi kim loại đạt 870°C (màu đỏ anh đào vừa)

- Quay trở lại lò rèn để hâm nóng trước khi vật liệu giảm xuống dưới 800°C

- Lặp lại chu kỳ cho đến khi đạt được hình dạng mong muốn

Yêu cầu làm nóng và ngâm trước

Các vật rèn lớn và thép hợp kim cao yêu cầu gia nhiệt trước có kiểm soát để tránh sốc nhiệt. Một rèn nặng hơn 50kg nên được làm nóng trước ở nhiệt độ 400-600°C trước khi tiếp xúc với nhiệt độ rèn hoàn toàn, với tốc độ gia nhiệt được giới hạn ở mức 100-200°C mỗi giờ trong giai đoạn đầu tiên. Thời gian ngâm ở nhiệt độ rèn đảm bảo độ đồng đều nhiệt độ trên toàn mặt cắt ngang, tính bằng 1 phút cho mỗi độ dày 25 mm đối với thép cacbon, lâu hơn đối với thép hợp kim có độ dẫn nhiệt thấp hơn.

Những cân nhắc đặc biệt đối với thép hợp kim

Các nguyên tố hợp kim làm thay đổi đáng kể phạm vi nhiệt độ và hành vi rèn. Mỗi phần tử ảnh hưởng đến nhiệt độ chuyển pha và đặc tính gia công nóng theo những cách cụ thể.

Tác động của các yếu tố hợp kim phổ biến

crom (có trong thép công cụ và thép không gỉ) thu hẹp phạm vi rèn và tăng nguy cơ nứt bề mặt. Thép có hàm lượng crom 12-18% yêu cầu nhiệt độ ban đầu là 1150-1200°C và không được gia công ở nhiệt độ dưới 925°C để tránh hình thành pha sigma. Niken cải thiện khả năng gia công nóng bằng cách mở rộng phạm vi austenite, cho phép nhiệt độ hoàn thiện thấp hơn khoảng 790°C mà không có nguy cơ nứt.

Molypden và vonfram tăng đáng kể yêu cầu về nhiệt độ rèn, với một số loại thép tốc độ cao yêu cầu nhiệt độ ban đầu là 1200-1260°C . Những nguyên tố này cũng làm chậm quá trình khuếch tán, đòi hỏi thời gian ngâm lâu hơn—lên đến 2 phút cho mỗi độ dày 25mm . Vanadi tạo thành các cacbua chống lại sự hòa tan, tạo ra các bộ tập trung ứng suất cục bộ trong quá trình rèn trừ khi nhiệt độ vượt quá 1150°C.

Thông số rèn thép không gỉ

Thép không gỉ Austenitic (dòng 304, 316) đặt ra những thách thức đặc biệt do tính dẫn nhiệt thấp—khoảng 40% so với thép carbon . Điều này tạo ra sự chênh lệch nhiệt độ đáng kể, đòi hỏi tốc độ gia nhiệt chậm và ngâm lâu. Phạm vi rèn 1040-1200°C phải được tuân thủ nghiêm ngặt, vì làm việc trong phạm vi 480-870°C sẽ kết tủa cacbua crom, làm giảm nghiêm trọng khả năng chống ăn mòn. Không giống như thép carbon, thép không gỉ cung cấp các chỉ số màu sắc trực quan kém do đặc tính oxit bề mặt, khiến việc sử dụng nhiệt kế là cần thiết.

Kiểm soát nhiệt độ sau rèn

Giai đoạn làm mát sau khi hoàn thành quá trình rèn ảnh hưởng nghiêm trọng đến cấu trúc và tính chất vi mô cuối cùng. Việc làm mát không đúng cách sẽ tạo ra ứng suất dư, cong vênh hoặc cứng lại ngoài ý muốn, làm phức tạp các hoạt động gia công tiếp theo.

Chiến lược làm mát có kiểm soát

Đối với hầu hết các vật rèn bằng thép carbon, làm mát trong không khí tĩnh từ 650°C tạo ra kết quả đầy đủ, tạo ra cấu trúc chuẩn hóa phù hợp cho gia công. Các hình dạng phức tạp được hưởng lợi từ việc chôn trong vật liệu cách nhiệt (vermiculite, vôi hoặc tro gỗ) để làm nguội chậm đến khoảng 50°C mỗi giờ , giảm độ dốc ứng suất nhiệt. Thép cacbon cao (trên 0,6% C) và nhiều loại thép hợp kim phải được làm nguội từ từ để tránh biến đổi martensitic gây nứt; những vật rèn này nguội trong lò ở tốc độ được kiểm soát 20-30°C mỗi giờ từ 870°C đến 540°C.

Yêu cầu giảm căng thẳng

Rèn lớn vượt quá 100mm ở bất kỳ kích thước nào tích lũy ứng suất dư đáng kể trong quá trình làm mát, bất kể phương pháp làm mát. Xử lý nhiệt giảm ứng suất ở 580-650°C trong 1-2 giờ trên mỗi độ dày 25 mm làm giảm các ứng suất này bằng cách 80-90% , cải thiện độ ổn định kích thước trong quá trình gia công. Bước trung gian này là bắt buộc đối với các bộ phận chính xác trong các ứng dụng hàng không vũ trụ và sản xuất điện, trong đó dung sai biến dạng được đo bằng phần trăm milimét.

Cân nhắc về an toàn và môi trường

Nhiệt độ rèn gây ra các mối nguy hiểm nhiệt nghiêm trọng đòi hỏi các giao thức an toàn toàn diện. Kim loại ở 1150°C cung cấp đủ nhiệt bức xạ để gây ra bỏng độ hai ở khoảng cách 1 mét trong vòng 30 giây phơi nhiễm liên tục. Thiết bị bảo hộ cá nhân phù hợp bao gồm tạp dề bằng nhôm hoặc da có khả năng chịu nhiệt bức xạ, tấm che mặt có bộ lọc bóng râm 5-8 và găng tay cách điện có khả năng chịu được tiếp xúc ngắn với bề mặt 650°C.

Khí quyển lò rèn tạo ra carbon monoxide, sulfur dioxide và khói kim loại cần được thông gió đầy đủ. Hoạt động công nghiệp duy trì 10-15 lần thay đổi không khí mỗi giờ trong khu vực lò rèn, với các nắp chụp khí thải cục bộ được bố trí để chặn các sản phẩm cháy đang bốc lên. Sự hình thành cặn tạo ra khí thải dạng hạt; một thao tác rèn đơn trên phôi 10kg có thể tạo ra 100-200 gram cân oxit sắt , bay vào không khí khi bị bật ra bằng búa.

Hiệu suất năng lượng được cải thiện nhờ quản lý nhiệt độ thích hợp. Vật liệu bị nung nóng ở nhiệt độ 100°C sẽ lãng phí khoảng Nhiên liệu bổ sung 8-12% mỗi chu kỳ nhiệt, trong khi việc hâm nóng quá mức do lập kế hoạch quy trình làm việc kém có thể tăng gấp đôi mức tiêu thụ năng lượng. Các lò rèn khí hiện đại đạt hiệu suất nhiệt từ 25-35%, trong khi hệ thống cảm ứng đạt 65-75%, khiến việc lựa chọn thiết bị trở thành một yếu tố quan trọng trong chi phí vận hành và tác động đến môi trường.